اتصالات پیچ و مهره ای (Bolt and nut connections)

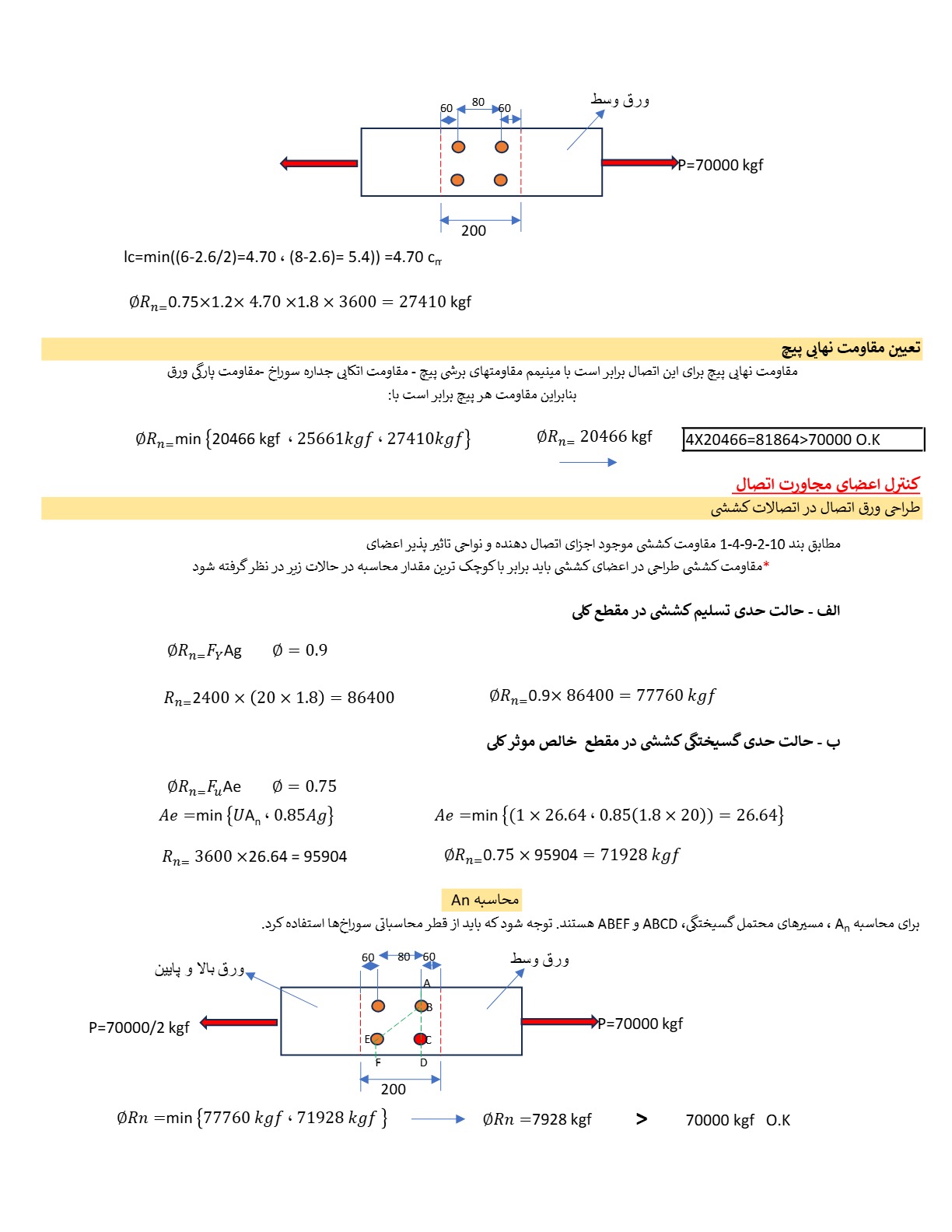

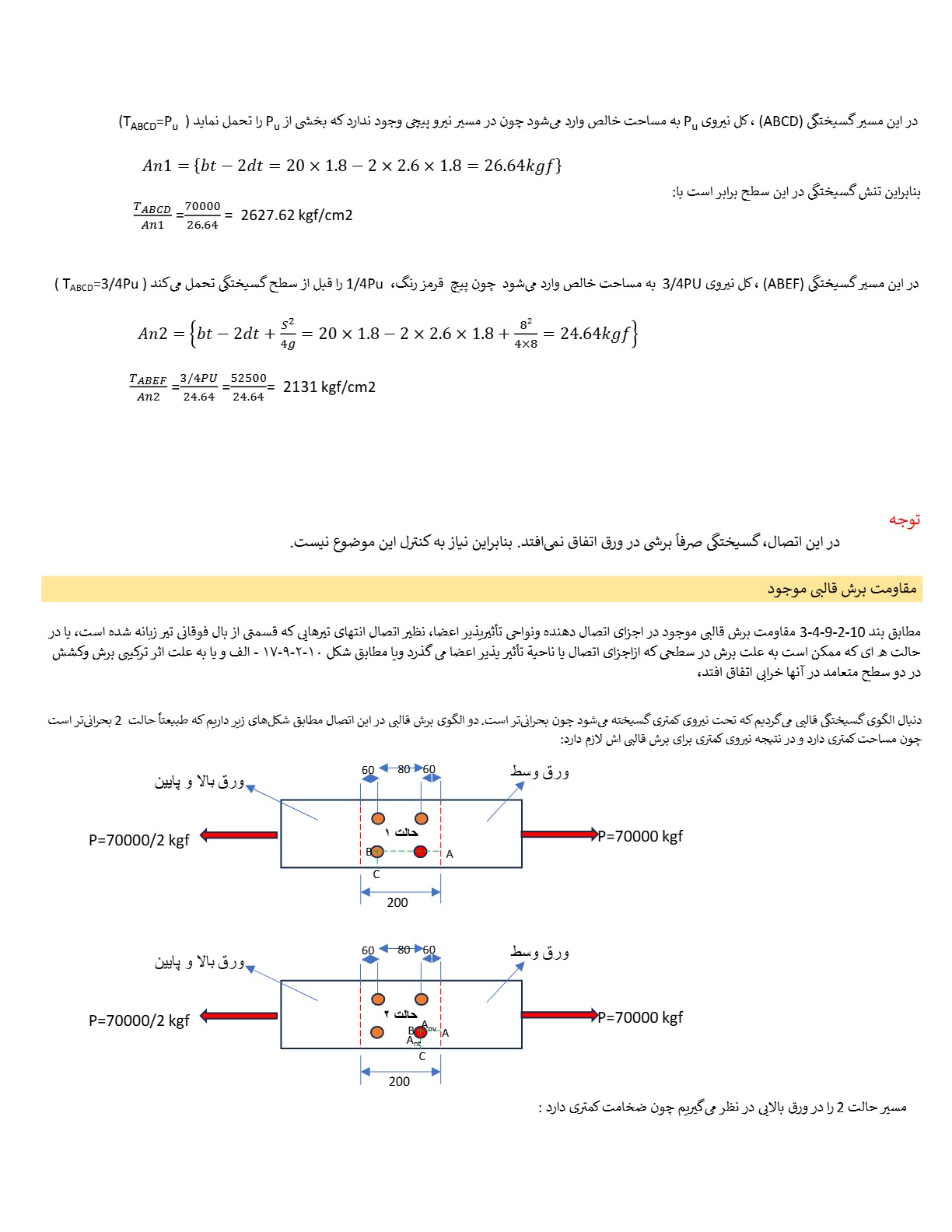

پیچ :

در سازه های فلزی بخصوص سازه های صنعتی مانند سوله ها و یا ساختمانهای تجاری و حتی مسکونی برای اتصالات اعضای آنها از پیچ و مهره استفاده میشود میبایست عملکرد پیچ و مهره ها و نیروهای وارد بر آنها میبایست کاملا بررسی و آنالیز شود لذا در ابتدا لازم است یک شناخت کلی در مورد پیچ و مهره ها و مشخصات مکانیکی و فیزیکی و کاربرد آنها در صنعت پیدا کنیم و سپس به طراحی پیچ و مهره ها بپردازیم ،

پیچ (به انگلیسی BOLT یاSCREW ) نوعی روش و وسیله برای اتصال است که به صورت مارپیچ رزوه شده است که معمولا از جنس فلز میباشد معمولا منظور از BOLT پیچ هایی میباشد که با مهره بسته میشود یعنی از داخل سوراخ عبور کرده و از طرف دیگر توسط یک مهره محکم میشود و منظور از SCREW پیچ هایی است که معمولا فاقد مهره بوده و به صورت خود کار بسته میشود در ادامه به توضیح انواع پیچ از نظر جنس و متریال ساخت آن میپردازیم

تولید پیچ و مهره :

برای ساخت و تولید پیچ و مهره بر حسب میزان مقاومت و کارایی آن ها می توان از متریال های گوناگونی استفاده نمود ، تیتانیوم گرانترین متریال در تولید انواع پیچ و مهره میباشد و بعد از آن استیل و فولاد میباشد و در آخر پیچهایی که دارای کربن پایینی هستند، پیچ آهنی میباشد.

تیتانیوم :

تیتانیوم یک فلز واسطه براق نقرهای رنگ است، و چگالی کم و مقاومت بالایی دارد. این فلز به شدت در برابر خوردگی در آب دریا، و کلر و حتی در مقابل هیدروکلریک اسید مقاوم است.

مهمترین ویژگیهای این فلز عبارتند از: مقاومت در برابر خوردگی و داشتن بالاترین نسبت مقاومت به چگالی در برابر دیگر عناصر فلزی ، تیتانیم در هنگامی که هنوز با فلز دیگری آلیاژ نشده، مقاومتی برابر با فولاد و چگالی کمتر از آن دارد.

تیتانیوم آخرین فلز سبکی است که هر روزه کاربردهای جدیدی از آن در ساخت قطعات مختلف هواپیما کشف میشود. اگرچه از تیتانیوم بیشتر در ساخت اجزای درونی موتورهای هواپیما استفاده میشود، اما استفاده از آلیاژهای آن در ساخت بدنه هواپیما نیز رایج میباشد. دلایل اصلی استفاده از تیتانیوم بر روی بدنه هواپیما، نسبت استحکام به وزن بالا، مقاومت در برابر خوردگی زیاد و تحمل آسیب خوب میباشد؛ بنابراین این ماده برای جایگزینی فولاد و آلومینیوم در برخی کاربردهای با استحکام بالا بسیار مناسب است

پیچ و مهره هایی با متریال تیتانیوم استقامت بسیاری دارند و برای استفاده در شرایط سخت مناسب میباشند. استفاده از این نوع پیچ بدلیل قیمت بالا، اقتصادی نبوده و تنها در شرایط خاص مورد استفاده قرار میگیرند

فولاد :

فولاد، فلزی است که از ترکیب آهن با عناصر دیگر، تشکیل می شود. علاوه بر آهن، یکی از عناصری که تاثیر مستقیمی بر ویژگی ها و خواص یک فولاد دارد، عنصر کربن است ،

فولادها را از نظر ترکیب شیمیایی می توان به دو دسته آلیاژی و غیر آلیاژی تقسیم بندی کرد. فولاد، خود آلیاژی از آهن و کربن است. اگر در کنار آهن و کربن، عنصری دیگر مانند نیکل یا منگنز نیز قرار گیرد، محصول نهایی فولاد آلیاژی نام دارد و در صورتی که ترکیب خالصی از آهن و کربن باشد، فولاد غیرآلیاژی نامیده می شود. البته فولادهای آلیاژی نیز خود به دو دسته کم آلیاژ و پر آلیاژ تقسیم بندی می گردند. از طرفی، فولادها را از نظر میزان کربن نیز می توان به سه دسته کم کربن، متوسط کربن و پر کربن، دسته بندی کرد

فولاد یا پولاد آلیاژی از آهن است، که بین ۰٫۰۰۲ تا ۲٫۱ درصد جرم آن کربن است. خواص فولاد به کمک تغییر در درصد کربن، عناصر آلیاژی و عملیات حرارتی قابل کنترل است. استفاده از فولاد به دلیل استحکام کشش نهایی زیاد و قیمت نسبتاً پایین آن در ساخت صنایع مختلفی از قبیل ساختمان سازی، سازههای زیرساختی، ابزارها، کشتیها، پلها قطارها، خودروها، ماشین آلات، تجهیزات و سلاحهای نظامی کاربرد گسترده دارد.

از استانداردهای رایج در تولید پیچ و مهره ، فولاد با درصدی از کربن میباشد. بدلیل اینکه این متریال در شرایط محیطی مقاومتی ندارند، از پوشش گالوانیزه و یا پوشش های دیگر برای مقاوم شدن آن استفاده میشود.

آهن دارای سطح صاف و نقرهای براق مایل به رنگ خاکستریست اما وقتی در هوا با اکسیژن ترکیب میشود به رنگ قرمز یا قهوهای در میآید که به آنها اکسید دارای ترکیبات آهن یا زنگ گفته میشود. کریستالهای خالص آهن نرمه (نرمتر از آلومینیوم) و با اضافه کردن مقدار کمی ناخالصی مانند کربن مقدار قابل توجهی تقویت میشود. مقادیر مناسب و کمی (تا چند درصد) از فلزات دیگر و کربن، تولید فولاد میکند که میتواند ۱۰۰۰ بار سختتر از آهن خالص باشد

انواع پیچ و مهره فولادی که با درجه کربن پایین ترکیب شدهاند را پیچهای آهنی نیز مینامند. این پیچها بدلیل اینکه فشار زیاد وزنی را نمیتوانند تحمل کنند و همچنین از نظر دمایی و کششی هم چندان مقاوم نیستند در صنایع برق، مخابرات و… بکار میروند.

با توجه به کلاس مختلف پیچ و مهره های آهنی که از کلاس ۸.۸، ۱۰.۹ و ۱۲.۹ تولید میشود هر کدام با درصد مشخصی از مواد ترکیب شده و از لحاظ مقاومت متفاوت عمل میکنند. در کل میتوان چنین عنوان کرد که پیچهای فلزی، با متریال فولاد با درصد مختلف کربن پایین، متوسط و بالا ساخته میشوند.

فولادی که در تولید پیچ و مهره بکار میرود، از فولادهای معمولی متفاوت بوده و قیمت بیشتری نسبت به فولادهای معمولی دارند تا بتوانند از حبابهای ریز هوا جلوگیری کرده و حالتی یکدست و همگن در پیچ بوجود آورند؛ تمامی این موارد در نهایت به عدم بروز ترک در پیچ و مهره میشود و در انتها برای بالا بردن مقاومت آنها از حرارت استفاده میشود و همینطور با لایهای از زینک آبکاری میشود.

پیچهای فولادی که با درجه کربن متوسط و بالا تولید شدهاند، بهدلیل دوام بالا و استحکام زیاد در صنایع پلسازی، سازههای صنعتی یا استراکچر، صنایع نفت و.. کاربرد دارند این پیچها با نام پیچ خشکه شناخته میشوند.

استنلس استیل:

استنلس استیل حاصل ترکیب فولاد کم کربن با کروم (کروم همان عنصری است که به استیل ضد زنگ خاصیت درخشش و مقاومت به خوردگی را می بخشد.) که باعث افزایش مقاومت در مقابل خوردگی و همچنین زنگزدگی میشود. استنلس استیل ۸-۱۸ که دارای ترکیب ۱۸% کروم با ۸% نیکل میباشد از پرمصرفترین متریال در تولید پیچ و مهره است.

استنلس استیل ۳۱۶ در برابر عوامل خورنده بشدت مقاوم میباشد این نوع از پیچ و مهره توسط آهنربا جذب نمیشود. استنلس استیل ۴۱۰ دارای سختی زیادی نسبت به استنلس استیل ۸-۱۸ دارد در مقابل مقاومت کمتری در برابر خوردگی و زنگزدگی دارد.

این متریال در تولید پیچ و مهره رواج بسیاری دارد. از ویژگیهای این جنس میتوان به مقاومت پیچ و مهره در مقابل خراش سطحی اشاره نمود، زیرا ساختار اصلی استنلس استیل دارای مقاومت بالا میباشد و انعطاف یا چکش خواری و مقاومت در برابر عوامل خورنده بیشتری در مقایسه با متریال فولاد دارد؛ در مقابل از لحاظ تنسایل، سختی و مقاومت کمتری نسبت به انواع پیچ و مهره فولادی دارد.

انواع پیچ و انواع مهره تولید شده با این متریال در شرایط خورنده و اسیدی و محیطهای صنعتی که از آمونیاک استفاده میکنند، کاربرد دارند. استنلس استیل بدلیل داشتن کربن پایین در برابر حرارت سختی کاری کمتری داشته و خواص مگنتیک (جذب شوندگی به آهنربا) را ندارند.

سیلیکون برنز:

تولید پیچ و مهره با متریال برنز دارای آلیاژی از مس و سیلیکون میباشد که در مقابل خوردگی در شرایط و محیطهای آبی، مقاومت بسیار بالایی دارند و عمر بالایی داشته و در برابر املاح دریایی مقاوم هستند، بنابراین بیشترین کاربرد را در سازههای دریایی دارند. سیلیکون برنز از لحاظ ظاهری و رنگ به مس بسیار شبیه میباشد و بدلیل قیمت بالایی که دارند کمتر استفاده میشوند

آبکاری پیچ و مهره

پوشش پیچ و مهره و آبکاری آن از عوامل مهمی است که میتواند سبب بهبود ویژگی این نوع اتصالات شده و در نتیجه آن را برای کاربرد موردنظر مهیا کند. از آنجایی که برخی از اتصالات در شرایط ویژهای چون فشارهای زیاد فیزیکی، دمای بالا ، عوامل جوی و محیطی در معرض خوردگی قرار میگیرند، پوشش آنها اهمیت زیادی پیدا میکند. از انواع مختلف آبکاری پیچ و مهره میتوان به آبکاری گالوانیزه ، داکرومات، نیکل کروم، تفلون، کادیوم، روی و کروماتیک اشاره کرد. در ادامه به توضیح مهمترین آنها که بیشتر کاربرد دارند می پردازیم .

آبکاری گالوانیزه پیچ و مهره :

پیچ و مهره گالوانیزه به پیچ و مهرههای آهنی و یا فولادی با روکش گالوانیزه گفته میشود. گالوانیزه کردن یک روش پوشش دهی برای بهبود خواص موادی همچون فولاد و آهن است. این نوع پیچ و مهرهها دارای مقاومت به خوردگی عالی هستند. همچنین خواص مکانیکی پیچ و مهره گالوانیزه نسبت به پیچ و مهره آهنی و فولادی ساده، قویتر است. گالوانیزه کردن باعث بهبود سختی، مقاومت به ضربه و حتی استحکام این پیچ و مهرهها میشود. بنابراین به طورکلی پیچ و مهره گالوانیزه دارای خواص اصلاح شده هستند. این نوع پیچ و مهره شامل نوع خاصی از پیچ و مهرهها نیست و به جنس آنها اشاره دارد. . آبکاری گالوانیزه پیچ و مهره به دو روش گالوانیزه گرم و گالوانیزه سرد انجام میشود. در هر دو روش آبکاری از عنصر فلزی زینک استفاده میشود، با این حال پیچ و مهره آبکاری شده به روش گالوانیزه گرم و پیچ و مهره آبکاری شده با گالوانیزه سرد از لحاظ خواص و مقاومت نهایی با یکدیگر متفاوت هستند. که در ادامه توضیح داده خواهد شد.

گالوانیزه گرم :

فولاد تمایل به جذب اکسیژن دارد. این تمایل باعث خوردگی و تغییرات شیمیایی فولاد میشود و آن را از بین میبرد؛ فولاد در نهایت به دلیل تجزیه متلاشی میشود. گالوانیزاسیون به روش غوطهوری گرم یک روش پوششدهی به وسیله فلز روی است؛ و در نهایت فرایند پوشش، آهن با روی پیوند شیمیایی تشکیل میدهد. گالوانیزاسیون به روش غوطهوری گرم به زبان ساده یک پوشش است که در آهن یا فولادی که از نظر ترکیب و طراحی مناسب برای گالوانیزه است توسط فروبردن در وان مذاب روی تشکیل میگردد.

سه استاندارد اصلی در گالوانیزه گرم عبارتند از : ASTM A123، A153 و ISO 1461 که بر ضخامت پوشش، چسبندگی و پرداخت فولاد گالوانیزه گرم اشاره دارند.

مخصوص گالوانیزه گرم برمیلگردهای آرماتوره ASTM A767/A767Mاستاندارد

ASTM A153/A153M مخصوص پوشش های گالوانیزه گرم روی اتصالات ریز و رزوه دار

-

مطابق مبحث دهم بند در صورتی که لازم باشد از پیچ و مهره با پوشش گالوانیزه گرم استفاده شود ، باید مطابق الزامات استاندارد ISO 10684 رعایت شود

-

مطابق همین بند استفاده از پوشش گالوانیز گرم برای پیچ های با رده 10.9 و بالاتر توصیه نمیشود

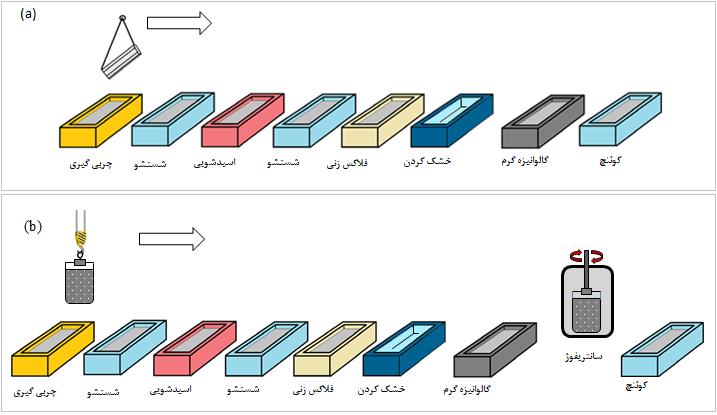

تکنیک گالوانیزه گرم از سه مرحله تشکیل می شود که عبارتند از: آماده سازی سطحی، گالوانیزه گرم و بازرسی کیفی. در گالوانیزه گرم قطعات رزوهدار، بعد از فرایند گالوانیزه گرم، یک عملیات سانتریفوژ نیز انجام می گیرد تا مذاب اضافی از محل رزوه ها خارج شود. جزئیات اجرایی هر یک از این مراحل با استناد به استانداردهای بین المللی گالوانیزه گرم قطعات آهنی و فولادی، که توسط شرکت ASTM آمریکا به طور سالیانه گردآوری، تصحیح و منتشر می گردد، انتخاب می شود. شکل 1 مراحل آماده سازی و گالوانیزه گرم قطعات فولادی را نشان می دهد

شکل 1- تصویر شماتیک فرایند گالوانیزه گرم قطعات فولادی: (a) بدون نیاز به سانتریفوژ و (b) با سانتریفوژ

*سانتریفوژ (به فرانسوی: Centrifugus) یا گریزانه دستگاهی است که در آن با استفاده از نیروی گریز از مرکز مواد را از یکدیگر جدا میکنند. در این دستگاه محفظهای که مواد جداشدنی در آن قرار دارد معمولاً به کمک یک موتور به سرعت حول یک محور میچرخد. دستگاه سانتریفیوژ معمولا برای جدا کردن ذرات جامد از یک مایع یا تقسیم مخلوط مایعات به اجزای مختلف آن به کار میرود .

*فلاکس زنی یا فلاکسینگ (Fluxing) اهمیت بسیار زیادی در کیفیت نهایی عملیات گالوانیزه گرم دارد به همین دلیل تاکید زیادی بر روی جزئیات این مرحله در کل فرآیند گالوانیزه گرم شده است ،با وجود اینکه در فرآیندهای تمیز کردن سطح فولاد و آهن مانند چربیزدایی، اسیدشویی و آبشویی اکثر آلودگیها حذف میشوند، اما همچنان مقداری ناخالصی اکسیدی، کلریدی، سولفاتی و سولفیدی بر سطح باقی میماند. این ناخالصیها باعث وقوع واکنش میان آهن و روی در هنگام غوطهوری قطعه در مذاب میشود. به همین منظور برای تکمیل فرایند گالوانیزه گرم عمل فلاکسینگ برای حذف این ناخالصیها از روی سطح فلز انجام میشود تا از اکسید شدن فولاد قبل از ورود به وان مذاب گالوانیزه جلوگیری شود. با انجام این مرحله فلاکسینگ سطح فلز از هرگونه اکسیداسیون و لکهای که مانع عکسالعمل مناسب بین فولاد و روی شود کاملا پاک خواهد شد. در عملیات فلاکسینگ می توان گفت که ریزترین ناخالصیهای قرار گرفته روی سطح فلز پاک خواهند شد. لذا محلول زینک مذاب، شدت چسبندگی بسیار بالاتری خواهد داشت و می تواند کلیه منافذ ریز فلز را در بر بگیرد.

*کوئنچ یا کوئنچینگ (Quenching) به سرد کردن سریع قطعه کار (فولاد یا دیگر فلزات) از دمایی بالاتر از دمای بحرانی، در آب، محلولهای پلیمری، روغنهای عملیات حرارتی، نمک و … به منظور رسیدن به خواص ویژه ای اطلاق می شود که می تواند به طرق مختلف از جمله غوطه وری یا پاشش مایع سخت کاری به قطعه کار انجام گردد.کوئنچ به عنوان یک عملیات حرارتی محبوب در دستکاری فلزات شناخته میشود. فرایند کوئنچ شامل خنکسازی سریع یک فلز برای تنظیم خواص مکانیکی و فیزیکی آن است. برای انجام این کار، فلز تا دمایی بالاتر از شرایط طبیعی گرم میشود که معمولا بالاتر از دمای تبلور مجدد (Recrystallization Temperature) و کمتر از دمای ذوب فلز است.

http://nazersaze.ir/wp-content/uploads/2025/03/7360cc9cced98002c134ede307f0f52c35130229-480p.mp4

گالوانیزه سرد:

رنگهای روی ممکن است توسط برس ، غلطک ، اسپری و غیره استفاده شوند. روکش ها همچنین ممکن است با وسایل الکتروگالوانیزه کننده اعمال شود. رنگهای غنی از روی که در این روش به کار می روند با توجه به وجود یک ترکیب اتصالی با پوشش های معمولی متفاوت است. این اتصال دهنده ها به روی اجازه می دهند به صورت مکانیکی به فولاد متصل شود تا سطح محافظت موثری را ارائه دهد.

بطور کلی این روش، فرآیند آسانی داشته و هزینه انجام آن نیز مقرونبهصرفه است. نوع سرد گالوانیزه به این صورت انجام میشود که پوششی غنی از روی توسط برس، غلطک، اسپری و … روی ورقهای فولادی یا آهنی زده میشود. در روش ساخت گالوانیزه سرد از الکترولیز نیز استفاده میشود و برخلاف گالوانیزه گرم، قطعه فلزی در معرض حرارت بالا قرار نمیگیرد. در ادامه روشهای گالوانیزه سرد را به صورت مختصر شرح میدهیم :

اسپری: اسپری کردن یکی از فرآیندهای پوششدهی فلزات آهن یا فولاد با روی است. اسپریهای گالوانیزه دارای روی بوده و با یک ترکیب اتصالی شیمیایی منجر به پوششدهی سطوح فلزات به شکل مکانیکی میشوند.

رنگ: رنگ گالوانیزه سرد بر مبنای رزین و روی غنی با درصد بالا ایجاد شده است. پوشش ایجادشده با رنگ، جهت محافظت کاتدی سطوح فلزات آهن یا فولاد مورد استفاده قرار میگیرد

الکترولیز: علاوه بر رنگ و اسپری گالوانیزه سرد به روش الکترولیتی نیز انجام می شود. در مقایسه با روش معمول این نوع پردازش با غوطه وری در حمامهای اسیدی یا قلیایی که توسط یک جریان الکتریکی شارژ می شود ، انجام میشود در این روش، مقطع مورد نظر در حوضی شامل محلولی از نمکهای فلزی قرار میگیرد و به یکدستگاهالکترولیتی متصل میشود. با اعمال جریان الکتریکی، لایه الکترولیتی سرتاسر قطعه فلزی را پوشش میدهد. این روش برای پوششدادن قطعات فلزی کوچک و اشکال پیچیده، مناسب است. در این روش از روی غنی شده با غلظت ۹۲ درصد برای گالوانیزه استفاده میشود.

استاندارد گالوانیزه سرد:

پرکاربردترین استاندارد گالوانیزه سرد، ASTM A653/A653M است. این استاندارد معتبر و بینالمللی، مشخصاتی را برای کیفیت و خواص پوششهای روی در محصولات فولادی گالوانیزه سرد تعیین میکند

پوشش داکرومات و(زینک فلیک)

شرکت ناف (NOF) فرانسه تولید کننده برند اصلی این پوشش (داکرومات) به دلیل ذهنیت منفی مصرف کنندگان ایرانی، که ناشی از بی کیفیتی داکرومات چینی بود، تصمیم گرفت نام برند اصلی داکرومات خود را تغییر داده و با عنوانی جدید در بازار ایران عرضه کند، نام برند جدید پوشش زینک فلیک می باشد.

به تعبیر دیگر داکرومات امروز با داکرومات جعلی سال های قبل تفاوت داشته و چون از شرکت اصلی ناف فرانسه خریداری می شود کیفیت و مقاومت بسیار بالایی دارد. داکرومات برند اصلی بوده و با نام جدید زینک فلیک نیز شناخته می شود.

در نتیجه آبکاری داکرومات و زینک فلیک هر دو مربوط به یک شرکت و برپایه مواد اولیه یکسانی تولید و راهی بازار می شوند.

داکرومات یک پوشش متشکل از روی و آلومینیوم است که بر پایه آب و اکسید کروم مورد استفاده قرار می گیرد.

داکرومات را می توان نوعی چسب معدنی نیز معرفی کرد که در بسیاری از صنایع برای پوشش دهی متریال فلزی کاربرد دارد.

پوشش دهی داکرومات عمدتا برای متریال فلزی با ابعاد کوچک و متوسط استفاده می شود.

آبکاری داکرومات:

یکی دیگر از انواع آبکاری پیچ و مهره، آبکاری داکرومات میباشد که کاربرد فراوانی در صنایع دارد. از ویژگیها و مزایای این نوع آبکاری میتوان به مقاومت بالا در برابر حرارت، مقاومت در برابر خوردگی، مقاومت بینهایت در برابر خوردگی گالوانیک، عدم ایجاد تردی هیدروژنی و سازگاری با پوششهای بعدی اشاره کرد. از این نوع آبکاری در اتصالات مختلفی چون اتصالات ابزار آلات جنگی، پروژههای ساخت تونل، پروژههای ساخت مترو و بزرگراهها به وفور استفاده شده است.

توجه :

آبکاری داکرومات با قابلیت های مقاومتی بالاتر از آبکاری گالوانیزه گرم و حذف معایب ناشی از گالوانیزه گرم مناسب ترین نوع آبکاری برای پیچ و مهره ها می باشد. مضاف بر آن پیچ و مهره های استاندارد A490 , A354 Grade DB , SAE J429 Grade 8 تحت هیچ شرایطی گالوانیزه گرم نمی شود. علاوه بر این مناسب ترین نوع آبکاری آنها آبکاری داکرومات است.

*مطابق مبحث دهم بند 10-4-5-3 استفاده از پوشش گالوانیز گرم برای پیچ های با رده 10.9 و بالاتر توصیه نمیشود

بررسی فرآیند آبکاری داکرومات در صنایع پیچ و مهره سازی:

آبکاری داکرومات یک فرایند آب محور می باشد. در صنایع مرتبط با پیچ و مهره سازی، پیچ و مهره داخل محلول آبی از ذرات روی، آلومینیوم و کرومات قرار می گیرد. سپس محلول تا حداکثر 100 درجه سانتی گراد گرم شده تا ذرات روی و آلومینیوم ، بصورت لایه لایه بر روی سطح پیچ و مهره قرار گرفته و خشک شوند. در مرحله بعد پیچ و مهره داخل کوره هایی شده و تا 300 درجه سانتی گراد گرما می بینند و لایه های روی و آلومینیوم روی آنها پخته می شوند. برای رسیدن به حداکثر مقاومت خوردگی و حرارتی معمولا کل پروسه دو بار تکرار می شود.

مزایای پوشش داکرومات :

مقاومت بالا در مقابل خوردگی

ضخامت پوشش داکرومات 4 تا 8 میکرون است در حالی که با وجود این ضخامت کم، خاصیت ضد زنگ آن در مقایسه با گالوانیزه گرم 7 تا 10 برابر بیشتر است. پوشش داکرومات در تست سالت اسپری (اسپری نمک ) مقاومت 1200 ساعتی دارد که این میزان استقامت در روش گالوانیزه گرم امکان پذیر نیست.

مقاومت در برابر شکست هیدروژنی :

در این پوشش بر خلاف گالوانیزه گرم هیچ گونه واکنش الکتروشیمیایی هیدروژنی وجود ندارد به همین خاطر از شکنندگی هیدروژنی آهن جلوگیری می کند.

* تردی هیدروژنی که به عناوین ترک ناشی از هیدروژن و ترک القایی توسط هیدروژن نیز شناخته میشود، پدیدهای است که ترد شدن یک فلز را توسط هیدروژن نفوذکننده توصیف میکند. در اصل، این هیدروژن اتمی نفوذ کننده است که برای سختی آهن و فولاد مضر است این پدیده در دماهای پایین رخ میدهد. اکثر فلزات اغلب در دمای بالای 150 درجه سانتی گراد در برابر پدیده تردی هیدروژنی مقاوم هستند. به همین علت این پدیده بیشتر در دماهای پایین رخ می دهد ، هیدروژن قابل نفوذ میتوانند هنگام عملیاتهایی مثل شکل دهی، آبکاری، اندودن یا تمیزکاری تولید شوند.

مقاومت بالا در برابر گرما :

به دلیل اینکه نقطه ذوب روی و آلومینیوم بالاست پوشش داکرومات تا دمای 300 درجه ای در برابر گرما استقامت دارد.

در صورتی که در روش گالوانیزه گرم این پوشش فقط تا دمای 100 درجه در برابر گرما مقاومت می کند.

چسبندگی بالا :

رنگ پوشش داکرومات خاکستری مایل به نقره ای است و از میزان چسبندگی بالایی برخوردار است و به خوبی بر روی لایه زیرین و دیگر لایه های پوششی می چسبد. قطعاتی که تحت این پوشش قرار می گیرند به راحتی قابلیت اسپری و رنگ شدگی دارند.

قابلیت نفوذ پذیری بالا:

به دلیل خاصیت حفاظت الکترو استاتیک از شیوه آبکاری قدیمی نمی توان برای پوشش دهی حفره ها، شکاف ها، و دیواره های داخل لوله استفاده کرد. بنابراین شیوه گالوانیزه گرم برای پوشش دهی قطعات گفته شده مناسب نیست.

پوشش داکرومات می تواند به راحتی به داخل این قطعات نفوذ کند و خاصیت ضد زنگ را در تمام فضای داخلی و خارجی قطعه به خوبی ایجاد کند.

استانداردهای داکرومات :

استاندارد پوشش داکرومات بست و اتصالات ASTM F2833−۱۱

جمع بندی :

با توجه به توضیحات ارائه شده در خصوص آبکاریهای مختلف روی سطوح میتوان گفت برای اتصالات اسکلت سازه های ساختمانی مانند سوله ها ، پلها ، و….. میتوانیم از پیچ و مهره های فولادی با پوشش داکرومات استفاده کنیم.

مشخصات پیچ و مهره:

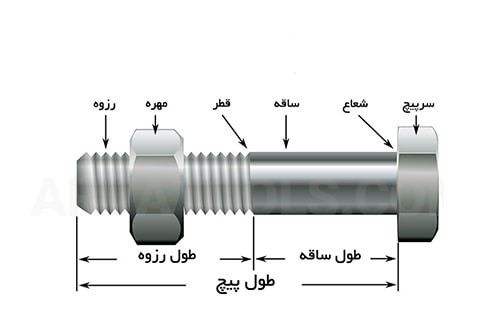

برای شناخت و تعریف یک پیچ، به پنج معیار نیاز است:

- قطر ساقه پیچ (ضخامت)

- طول پیچ (بلندی)

- نوع کله پیچ یا گل پیچ (قسمت آچار خور)

- نوع دنده پیچ و گام های آن(رزوه)

- گرید و کلاس پیچ (مقاومت های کششی)

به قسمت سر پیچ یا کلهگی پیچ اصطلاحاً «گُلِ پیچ» گفته میشود. گل پیچهای مورد استفاده در صنعت اشکال مختلفی دارند که 4 نمونه از پرکاربردترین آنها بهشرح زیر است

پیچ آلن

پیچ شیار تخت

پیچ چهار سو

پیچ شش گوش

قطر پیچ :

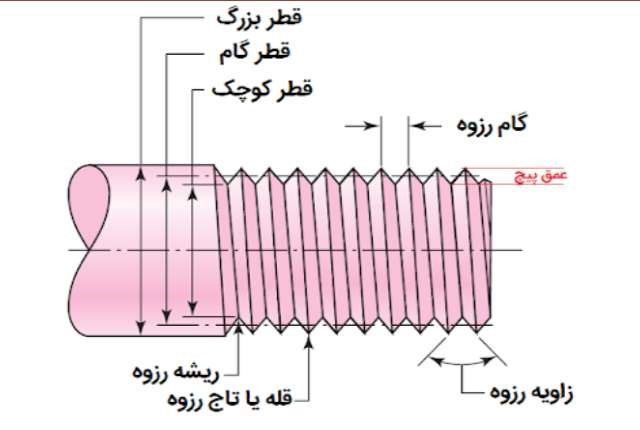

آنچه در عرف از قطر پیچ یاد میشود قطر اسمی یا قطر بزرگ پیچ میباشد که در واقع از روی رزوه ها شروع میشود ودر سایز بندی پیچ ها از همین قطر استفاده میباشد .

قطر کوچک که در محاسبات از آن استفاده میشود عبارت است از قطر بزرگ منهای عمق رزوه .(برای میلگردهای آجدار)

طول پیچ :

طول پیچ ها به اندازه مقدار مفید پیچ ها گفته می شود. در پیچ های آچار خور، آلن خور و استوانه و… مقدار طول از زیر گل پیچ تا نوک پیچ اندازه گیری می شود

رزوه پیچ :

رزوه به شیارهای روی پیچ و درون مهره گفته می شود. به رزوه خارجی (شیار روی پیچ) نری و به رزوه داخلی (شیارهای درون مهره ) مادگی می گویند. رزوههای داخلی با استفاده از قلاویز و رزوههای خارجی با استفاده از حدیدهها ایجاد میشوند.

رزوه یا دنده پیچ به دو نوع رزوه درشت و رزوه ریز ساخته میشود ،پیچ و مهره دنده ریز با نام UNF و پیچ و مهره دنده درشت با نام UNC شناخته میشود. علامت UNF مخفف عبارت unified pitch threads میباشد که در بسیاری از استاندارد های جهانی پیچ و مهره دنده ریز را با عبارت UNF شناسایی میکنند.. پیچ و مهره دنده ریز و دنده درشت اغلب از دو متریال فولادی و استیل تولید و به بازار عرضه میشوند.در نوع رزوه یا دنده درشت فاصله بین دو دنده یا رزوه بیشتر از فاصله دو دنده رزوه ریز میباشد لذا درشت و ریز بودن دنده پیچ مربوط به فواصل بین دو دنده است که طول گام پیچ را مشخص می کند. گام و دندانه پیچ و مهره دنده ریز و دنده درشت نیز دو موضوع اصلی در انتخاب پیچ می باشد. پارامترهای گام و دندانه معمولا بر اساس استانداردهای متریک و یا اینچ، طبقهبندی شده و بر اساس جدولهای استاندارد طراحی و تولید می شوند .پیچ دنده ریز زاویه مارپیچ کم تر و سفتی بهتری دارند و برای قفل شدن دنده پیچ مناسب تر هستند. رزوه های ریز به دلیل اینکه زاویه مارپیچ کمتری دارند و امکان تنظیم دقیق تری دارند، کمتر دچار لرزش می شوند. پیچ دنده ریز احتمال شل شدن کم تری نسبت پیچ دنده درشت دارند، بنابراین در محیط های که دارای لرزش و ارتعاش هستند استفاده از پیچ دنده ریز مناسب تر است.

پیچ دنده درشت دارای دنده های کم تر با طول یکسان، اندازه مقطع بزرگ تر برای هر دنده و برای تحمل نیروی کششی مناسب تر هستند..پیچ دنده درشت دارای تحمل بیشتر، ساخت و آبکاری بهتر نسبت به پیچ و مهره دنده ریز است. رزوههای درشت بسیار سریعتر نصب میشوند، زیرا به تعداد چرخش کمتری در واحد طول نیاز دارند

زاویه رزوه :

زاویه بین دو رزوه یکی دیگر از مواردی است که در هر استانداردی نسبت به استاندارد دیگر، متفاوت است. به زاویهای که بین لبه جانبی رزوه و خط عمود بر محور پیچ وجود دارد، زاویه رزوه گفته میشود

معمولا زاویه بین دو رزوه برابر با 45، 55 و یا 60 درجه تنظیم میشود؛ اما ممکن است مقادیر دیگری نیز داشته باشد..

گام یا دنده در هر اینچ (TPI) چیست ؟

گام عبارت است از فاصله بالاترین نقطه یک رزوه با رزوه بعدی به میلی متر. و به تعداد گردش کامل رزوه در هر اینچ، گام در اینچ یا به اصطلاح TPI گفته میشود. هرچه رزوهها به یکدیگر نزدیکتر و فشردهتر باشند، طبیعتا TPI بیشتر بوده و هرچه رزوهها از یکدیگر دورتر باشند، مقدار گام در اینچ کمتر خواهد بود. این مقدار معمولا در هر استاندارد رزوه، ثابت است. به عبارت دیگر، چه پیچ کوچک داشته باشیم و چه بزرگ، تعداد دور رزوه در هر اینچ در هر یک از استانداردها مقداری ثابت است.

گام پیچ یا مهره بر روی استحکام، سفتی و سهولت استفاده از آن تأثیر میگذارد. پیچهای با گام بزرگتر، استحکام و دوام بیشتری دارند، ولی بستن آنها نیز سخت تر است. برعکس، پیچهای با گام ریزتر، استحکام پایینی دارند اما سفت شدن آنها راحت است. در استانداردهای مختلف، گامهای مختلفی برای پیچها و مهرهها تعریف شده است.

به عنوان مثال: در استاندارد متریک، گامهای 0.25، 0.5، 0.75، 1، 1.25، 1.5، 1.75، 2 و 2.5 رایج هستند. در استاندارد اینچی نیز، گامهای 0.025، 0.03125، 0.0375، 0.04375، 0.05، 0.0625، 0.075 و 0.0875 و غیره رایج میباشند.

گرید و کلاس پیچ (مقاومت های کششی)

استحکام پیچ و مهره ها یا همان گرید و کلاس پیچ (کد یا نشانه های روی سر پیچ ) مهمترین پارامتر در انتخاب و خرید پیچ و مهره بشمار می رود.

بدین جهت درج نشان یا کد استحکام پیچ در تولید پیچ و مهره ها طبق استاندارد الزامی است

انواع گرید یا کلاس پیچ و مهره :

همانطور که گفته شد پیچ و مهره ها دارای گرید های متفاوت میباشند و با توجه به همین نکته در محیط های متفاوت و شرایط متفاوت نیز کاربرد دارند

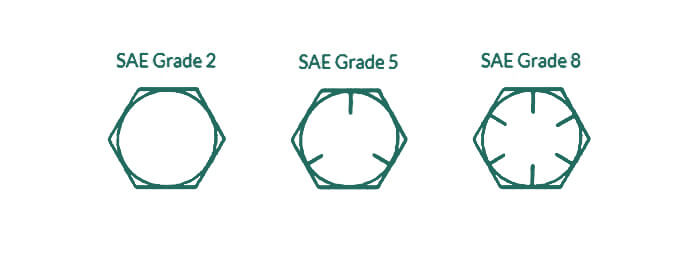

گرید استانداردآمریکایی SAE (SAE American Grades)

گرید یا کلاس استاندارد متریک (Metric Grades)

گرید استاندارد (ASTM)

گرید آمریکایی ( SAE) : Society of Automotive Engineers (انجمن مهندسان خودرو) :

در این استاندارد برای نشان دادن گرید یا کلاس از عدد دو استفاده میشود. در واقع به بیان سادهتر این گرید با عدد ۲ آغاز میشود. سیستم علامت گذاری SAE از خط تیرههای برجسته روی سر پیچ استفاده میکند. خط تیره برای نشان دادن قدرت استفاده میشود. این گرید دارای مقاومت کششی ۶۴۰۰۰پوند بر اینچ مربع و یا کمتر است. ( در واقع مقاومت کششی میزان توانایی و مقاومت پیچ و مهرهها در برابر نیروی کششی پیش از شکستن میباشد)؛ بنابراین پیچ و مهره گرید ۲ از فولاد با کربن پایین تشکیل شده است.

که قوی ترین آنها گرید 8 میباشد که با شش خط نشان داده شده و جنس آن از آلیاژ فولاد با کربن متوسط میباشد و مقاومت کششی آن psi 15000 (پوند بر اینچ مربع )میباشد

گرید یا کلاس متریک Metric Grades

تا اینجا دریافتیم که پیچ و مهره ها با اعداد مشخص میشوند، گرید یا کلاس متریک که با نام اختصاری ISO شناخته میشود،. در کلاس متریک با دو عدد و یک نقطه در وسط جدا میشوند.. پیچ و مهره با گرید متریک 8.6 ISO تقریبا از نظر مقاومت با پیچ و مهره دارای گرید 2 SAE مطابقت دارد. پیچ و مهره های با گرید 8.8 ISO یا گرید کمی بالاتر 8.9 تقریباً با یک پیچ با گرید 5SAE مطابقت دارند. همچنین پیچ های با گرید متریک 10.9 ISO تقریباً با پیچ و مهره های دارای گرید SAE 8 برابر می باشند.

همانطور که در قسمت کلاس متریک توضیح داده شد گرید پیچ ها عددی اعشاری است. هر چه میزان این عدد بیشتر باشد یعنی میزان بیشتری کربن در ساخت این پیچ استفاده شده است. به هر میزان که مقدار کربن استفاده شده در ساختار پیچ بیشتر باشد مقاومت و ماندگاری پیچ و مهره افزایش می یابد.

بنابراین گرید هر پیچ یک عدد اعشاری است و از دو بخش تشکیل شده است:

- عدد سمت چپ اعشار، نشان دهنده حداکثر استحکام کششی یا استحکام کششی نهایی (Tensile Strength) پیچ است.

از آن جایی که استحکام پیچ ها با واحد مگاپاسکال (Mpa = Mega Pascal) بررسی می شود،

استحکام کششی پیچ 8.8، 800 مگاپاسکال است. (عدد صحیح در 100 ضرب میشود) - عدد دوم نشان دهنده حداکثر مقاومت پیچ است.

مثلا در این مورد، پیچ در 80 درصد استحکام کششی خودش، شروع به تسلیم شدن می کند؛

یعنی اگر نیرویی معادل 640 مگاپاسکال (0.8*800 =640) به پیچ وارد شود، پیچ شروع به خم شدن و تغییر شکل دادن کرده و نهایتا در 800 مگا پاسکال متلاشی شده و سازه فرو می ریزد.

انواع پیچ و مهره در کلاس های ۳.۶ ، ۴.۶ ، ۴.۸ ، ۵.۶ ، ۵.۸ ، ۶.۸ ، ۸.۸ ، ۹.۸ ، ۱۰.۹ و ۱۲.۹ ساخته می شوند. اما پیچ هایی کلاس ۵.۶ (که با نام پیچ آهنی می شناسیم)، کلاس۸.۸ (که با نام پیچ خشکه می شناسیم)، کلاس ۱۰.۹ و ۱۲.۹ بیشترین کاربرد را دارند.

گرید استاندارد ASTM (American Society for Testing and Materials)

انجمن آمریکایی تست و مواد یا ASTM مسئول تنظیم استانداردها برای ابزارهای مختلف و صنایع خاص است.. در این استاندارد برای نشان دادن کلاس یا گرید پیچ و مهره از حرف A و سه عدد که بر روی سر پیچ قرار دارند، استفاده میشود. گریدهای متداول ASTM شامل A325 و A490 میباشد. این گریدها اغلب به لحاظ استحکام و میزان کربن در آلیاژ فولاد به ترتیب معادل گرید SAE 5 و گرید SAE 8 میباشند.. پیچهای ASTM A325 معمولاً توسط مهندسان برای استفاده در اتصالات فولادی سازهای در پروژههای ساختمانی سنگین استفاده میشوند..

نکته : تا اینجا ما برای تشخیص مقاومت کششی پیچ از عبارت گرید و یا کلاس استفاده کردیم که بر روی گل یا سرپیچ حک شده است حال برای تشخیص مقدار نیرو یا تنش عبارت های روی سر پیچ بر اساس سه استاندارد میتوان گفت ، به طور مثال در صورتی که روی گل یا سر پیچ عبارت A307 حک شده باشد یعنی از استاندارد ASTM استفاده کرده ایم که در استاندارد ASTM تنش نهایی پیچ A307 برابر 420 نیوتن بر میلیمتر مربع یا (N/mm2) یا 420 مگا پاسکال (Mpa) و یا 4200 کیلو گرم بر سانتیمتر مربع میباشد

در صورتی که روی گل یا سر پیچ عبارت عبارت یا عدد مثلا 8.8 حک شده باشد یعنی از کلاس متریک استفاده شده است که تنش نهایی پیچ 8.8 برابر800 نیوتن بر میلیمتر مربع (N/mm2) یا 800 مگا پاسکال (Mpa) و یا 8000 کیلو گرم بر سانتیمتر مربع میباشد

در صورتی که روی گل یا سر پیچ عبارت یا عدد مثلا SAE 2 حک شده باشد یعنی از گرید 2 استفاده شده است که تنش نهایی پیچ گرید 2 برابر64000 پوند بر اینچ مربع (Psi) میباشد

پس نتیجه میگیریم که در استاندارد SAE واحد ها بر حسب پوند و اینچ میباشد و در استاندارد ASTM واحدها بر حسب متریک ( نیوتن – پاسکال ) میباشد لازم به ذکر میباشد که استاندارد های ISO – – EN – DIN نیز بر حسب متریک میباشد

به این ترتیب مهندسان و طراحان سازه پس از انجام محاسبات و تعیین نیروهای وارده، می توانند پیج مورد نیاز خودشان را به سادگی از روی کلاس یا گرید طبق استانداردها انتخاب کنند

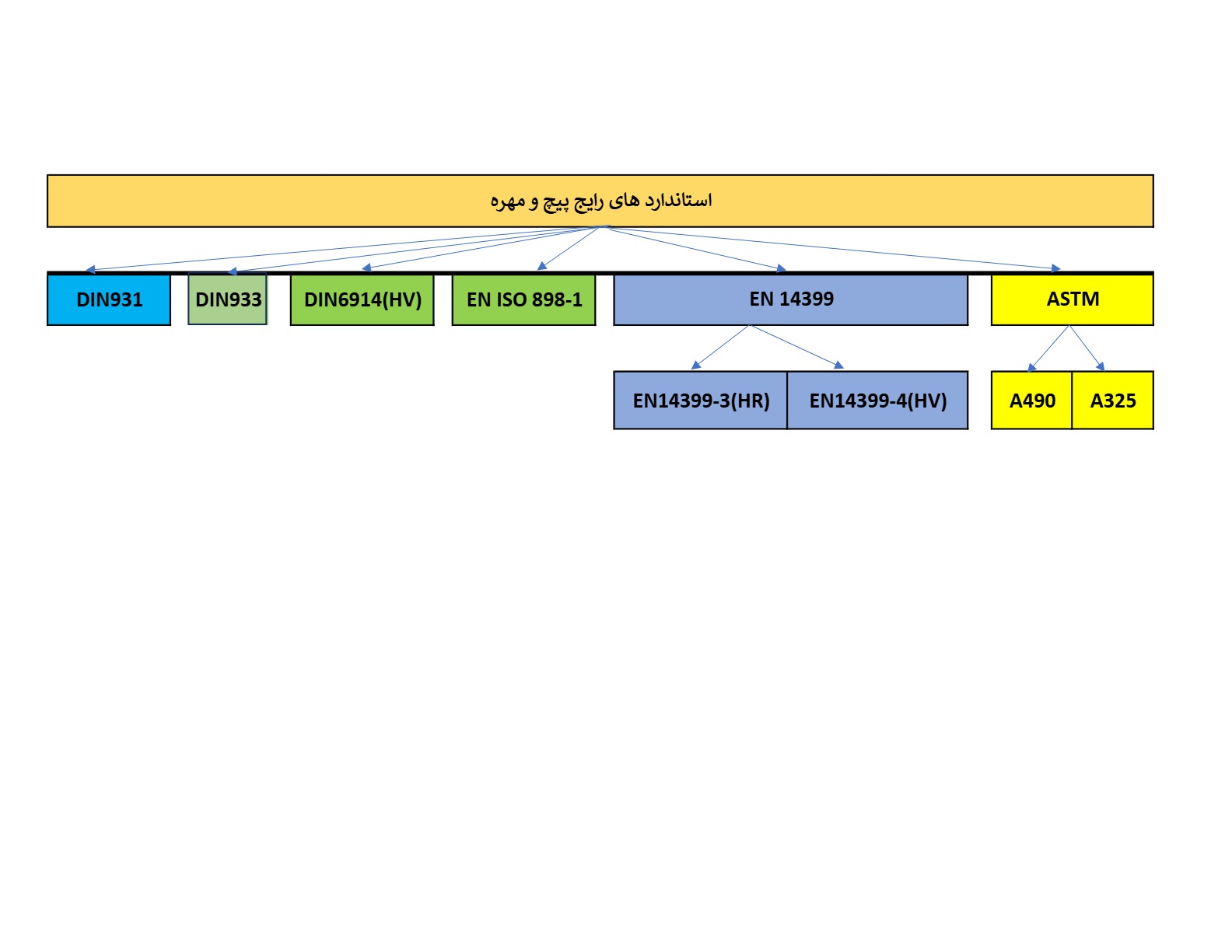

استانداردهای ساخت و تولید پیچها و مهره ها (مقاومتی – ابعادی – ….)

در دنیا برای معرفی پیچ ها از سه استاندارد DIN ، ISO ، ASTM ، EN استفاده می شود. در ایران برای ساخت و تولید پیچ و مهره از استاندارد های اروپایی ( DIN ، ISO ، EN) استفاده میشود

* برای طراحی پیچ و مهره ها از آیین نامه آمریکایی AISC استفاده میشود.که میبایست برای ساخت و تولید پیچ و مهره از استاندارد ASTM استفاده شود

سازمان بین المللی استاندارد ISO

سازمان بین المللی استاندارد (ISO) یک سازمان بین المللی غیردولتی متشکل از نهادهای استاندارد ملی است که طیف گسترده ای از استانداردهای اختصاصی، صنعتی و تجاری را توسعه و منتشر می کند.

ایزو علاوه بر تولید استانداردها، گزارش های فنی، مشخصات فنی، مشخصات در دسترس عموم، اصلاحات فنی و راهنماها را نیز منتشر می کند.

ایزو با ارائه استانداردهای مشترک بین کشورهای مختلف نقش مهمی در تسهیل تجارت جهانی ایفا می کند

سازمان ایزو مسئولیت تدوین و یکپارچه سازی استاندارد در سطح جهانی را بر عهده دارد.

استاندارد DIN

بنیاد استاندارد آلمان (به آلمانی Deutsches Institut für Normung) و به اختصار DIN، نام سازمان استانداردسازی آلمانی و عضو سازمان بینالمللی استانداردسازی است که در فارسی محاوره به نام «دین» تلفظ میشود استاندارد DIN شامل تعیین مشخصات فنی، کیفیت، ایمنی و سازگاری قطعات و محصولات میشود.

استاندارد DIN یکی از استانداردهای معتبر جهانی است که در بسیاری از صنایع مورد استفاده قرار میگیرد؛ اما سوال اینجا است که آیا استفاده از استاندارد DIN اجباری است؟ در بسیاری از موارد، استفاده از این استانداردها به دلیل تضمین کیفیت و ایمنی توصیه میشود؛ اما در برخی صنایع و کشورها، ممکن است استفاده از آنها اجباری نباشد. با این حال، پیروی از استاندارد DIN میتواند به بهبود سازگاری محصولات و افزایش اعتماد مشتریان کمک کند و بسیاری از شرکتها برای رقابتپذیری بیشتر، از این استانداردها بهره میبرند

استانداردهای EN

استاندارد EN یا European Norms، مجموعهای از ضوابط فنی است که در سطح اروپا تدوین و اجرا میشود. این استانداردها توسط سه سازمان اصلی اروپایی توسعه و بهروزرسانی میشوند. این سازمانها عبارتند از: کمیته استانداردسازی اروپا (CEN)، کمیته اروپایی استانداردسازی الکتروتکنیکی (CENELEC) و مؤسسه استانداردهای مخابرات اروپا (ETSI). هدف اصلی استانداردهای EN، ایجاد هماهنگی و یکپارچگی فنی در بازار واحد اروپا و صنایع مختلف، بهخصوص صنعت فولاد است.

مفهوم استاندارد EN-ISOxxxxx

استاندارد ISO استانداردی است که توسط مؤسسه استانداردسازی ISO تهیه شده است. زمانی که یک استاندارد توسط کمیسیون اروپا هماهنگ شده باشد، استاندارد EN به این نام، نامگذاری می شود.یک استاندارد می تواند توسط ISO ایجاد شود، برای مثال ISO 933 زمانی که استاندارد توسط کشورهای عضو ارائه و تایید شد، استاندارد توسط کمیسیون اروپا منتشر خواهد شد. از آن زمان به بعد استاندارد هماهنگ می شود، به این معنی که کشورهای عضو باید این استانداردها را اتخاذ کنند و هرگونه استاندارد متضاد را پس بگیرند. سپس استاندارد EN-ISO XXXXX نامیده می شود.

آیین نامه آمریکایی : ( ASTM-ASME )

در AISC 2016 برای استانداردسازی پیچها ما را به ASTM ارجاع میدهد

آیین نامه اروپایی: (EN14399 )

از سال 200٦ تمامی آیین نامه های کشورهای مختلف اروپایی در یك آیین نامه به نام EN14399 متمرکز شده اند و مورد استفاده قرار می گیرند. (پیچ های آلمانی طبق استاندارد های EN14399-4 و DIN6914 ساخته می شوند)

EN14399-4 و EN14399-3 برای کنترل ابعاد پیچ و مهره و مقاومت در ضربه میباشد

استاندارد ISO 898-1

این استاندارد نشان دهنده خواص مکانیکی پیچ های ساخته شده با فولاد کربنی ساده و فولادهای آلیاژی است. پیچ های تولید شده با این استاندارد پرکاربردترین پیچ ها در صنایع ساختمانی و اسکلت های فلزی میباشد و به صورت متریک تولید میشود. این استاندارد برای تولید پیچ های شش گوش ، استادبولت ، انکربولت ، یوبولت و پیچ های خاص مورد استفاده قرار میگیرد .

ISO 898-1 برای کنترل مقاومت کششی پیچ – تنش تحت بار گوه …..مطابق مبحث دهم جدول 10-4-6 میباشد

استاندارد DIN 933 برای پیچهای تمام دنده

پیچ شش گوش تمام رزوه استاندارد DIN 933 استاندارد المانی برای پیچ های شش گوش تمام رزوه عمومی برای مصارف صنعتی است که در بسیاری از صنایع سبک و سنگین دیده می شود.این پیچ با استاندارد جدید DIN EN 24017 مطرح می شود.

استاندارد DIN 931 پیچ نیم رزوه

پیچ شش گوش نیم دنده استاندارد DIN 931 یک پیچ استاندارد المانی است که با این استاندارد شناخته می شود.این پیچ با استاندارد جدید DIN EN 24018 مطرح می شود.

پیچ ها ی DIN931 و DIN933 برای اتصالات اتکایی استفاده میشوند و قابل پیش تنیدگی نمیباشند

مهم ترین تفاوت این پیچ ها با پیچ های قابل پیش تنیدگی اندازه آچار خور مهره و کله پیچ می باشد

پیچ های HR (فرانسوی-انگلیسی)

پیچ های انگلیسی و فرانسوی طبق استاندارد های BS14399-3 و BS4395 ساخته می شوند و دارای مهره کلفت

تر و طول رزوه درگیر بیشتر هستند. به واسطه این خصوصیات پیچ و مهره می تواند شکل پذیری مورد نیاز خود

را از پلاستیك شدن در اثر افزایش طول کسب کنند. وجود طول رزوه زیاد برای اطمینان از اینکه کرنش های

پلاستیك به صورت موضعی در یك نقطه رخ نمی دهد لازم و ضروری است. این پیچ ها نسبتاً به محکم شدن در

حین پیش تنیدگی حساس نیستند گرچه روش پیش تنیدگی باید کنترل گردد بنابراین در اثر محکم کردن مهره

در حین پیش تنیدگی شکست نرم در خود پیچ ایجاد می گردد.

پیچ های HV (آلمانی):

پیچ های آلمانی طبق استاندارد های EN14399-4 و DIN6914 ساخته می شوند و مهره باریك تر و طول رزوه

درگیر کمتری دارند بنابراین شکل پذیری بوسیله تغییر شکل پلاستیك رزوه های درگیر با مهره تامین می شود.

در آلمان این پیچ ها هم برای مکان هایی که نیاز به پیش تنیده کردن است و هم برای مکان هایی که نیاز به

پیش تنیدگی نیست کاربرد دارد. این قضیه قابل بحث است که در یك پیچ و مهره که پیش تنیده هم نمی شوند

همچنان شکست بر اثر تغییر شکل پلاستیك رزوه ها رخ می دهد.

این پیچ ها به پیش تنیده کردن حساس هستند و کنترل بیشتری نیاز دارند. ایجاد مفصل پلاستیك در رزوهای

در گیر شده در حین پیش تنیدگی پیچ و مهره نشان کوچکی از یك شکست قریب الوقوع در پیچ و مهره است.

پیچ HV

پیچ HV یا (HEAVY HEX BOLT) نوعی از انواع پیچ شش گوش می باشد که امروزه کاربرد زیادی در صنعت کشور به خصوص صنعت ساختمان سازی (اسکلت فلزی ) دارد .از لحاظ سایز و ابعاد اچار خور این پیچ ها (گل بزرگ ترو رزوه کوتاه تر ) دارای تفاوت هایی با سایر پیچ های شش گوش هستند . ساخت پل های متحرک یکی دیگر از کاربرد های پر اهمیت پیچ HV می باشد

پیچ HV ، مهره و واشر مخصوص به خود را دارا می باشند که به واشر و مهره HV معروف می باشند.

ویژه گی های پیچ HV

بر اساس کاربرد های که از این پیچ مورد انتظار است ، پیچ HV دارای ویژگی های خاصی است که مهم ترین آن ها عبارتند از:

1.این پیچ به دلیل استحکام و استقامت بسیار بالای خود به پیچ های سازه معروف می باشد.

2.مهم ترین تفاوت پیچ HV با پیچ شش گوش در ارتفاع گل پیچ و عرض آن می باشد که بزرگتر و با ضخامت بیشتری می باشد.

3.پیچ HV بر اساس ساختاری که دارد بهترین نوع پیچ و مهره برای استفاده در ماشین آلات سنگین از جمله ماشین آلات کشاورزی به دلیل ضربه ها و تنش های شدید در آن ها می باشد و مقاومت بسیار بالایی از خود نشاند می دهد.

4.این پیچ بر اساس فرم گل پیچ آن آچار خور می باشد و می توان به وسیله آچار HV آن را باز و بسته کرد.

متریال پیچ HV

پیچ HV که برخی از افراد آن را پیچ شش گوش گل درشت یا پیچ خشکه نیز می نامند با توجه به شرایطی که نیاز به استفاده از آن می باشد ، دارای مدل های مختلفی از نظر جنس و متریال است.پس ما می توانید این پیچ را در انواع متریال ها از جمله فولاد ، استنلس استیل ، گالوانیزه گرم (در صنایعی همچون پتروشیمی) ، ترکیب با کربن و یا فلز بور برای افزایش مقاومت و یا ترکیب با برخی دیگر از مواد مانند گوگرد ، فسفر ، منگنز و یا کروم تولید می شود.بنابراین برای خرید پیچ و مهره HV می بایست بر اساس شرایط محیطی و مقاومت مورد نیاز خود متریال به کار رفته در آن را انتخاب نمایی

صنایع مورد مصرف پیچ های HV

پیچ HV امروزه در صنعت ساختمان سازی (اسکلت فلزی پیچ و مهره ای) ، پل سازی ، راه سازی ، سد سازی ، برج سازی ، پتروشیمی ، توربین های بادی ، ساخت انواع ماشین آلات از جمله ماشین آلات کشاورزی ، راه آهن و…کاربرد های بسیاری دارد که عمده مصرف آن ها در صنعت ساختمان سازی (اسکلت فلزی پیچ و مهره ای) می باشد .پیچ HV با انواع پوشش های GALVANIZED ، DACROMAT ، و یا بدون پوشش (با توجه به درخواست مشتری و محل مورد استفاده و شرایط جوی) تولید و روانه بازار می گردد.

انواع پیچ:

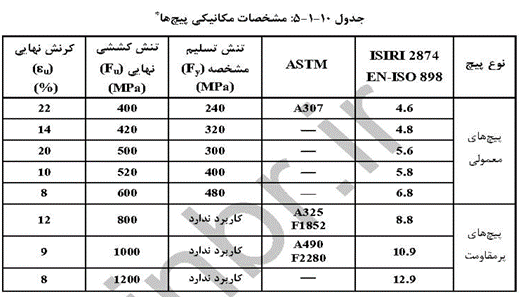

- پیچ های معمولی

این پیچ ها از فولاد کم کربن ساخته میشوند و در استاندارد ASTM با با علامت A307 و در استاندارد EN-ISO898 از کلاس 4.6 تا 6.8 نمایش داده میشود پیچ های معمولی که از آنها فقط در اتصالات اتکایی (غیر پیش تنیده ) استفاده میشود از فولاد با تنش کششی نهایی( Fu) از 400 تا 600 مگا پاسکال ساخته میشوند و قابل پیش تنیدگی نیستند. (جدول 10-1-5 )

-

پیچهای پرمقاومت

این پیچ ها دراستاندارد ASTM با با علامت A325 از فولاد باکربن متوسط و A490 از فولاد آلیاژدار میباشد و در استاندارد EN-ISO898 در کلاس 8.8 – 10.9 – 12.9 نمایش داده میشود. (جدول 10-1-5 )

پیچ های پر مقاومت که در سازه های فولادی از آنها در اتصالات اتکایی – پیش تنیده و لغزش بحرانی استفاده میشود از فولادهای پر مقاومت با تنش کششی نهایی 800 تا 1200 مگاپاسکال ساخته میشوند .

توجه :

مطابق مبحث دهم بند 10-4-5 بند پ در اتصالات پیش تنیده و لغزش بحرانی با استفاده از پیچ های با تنش تسلیم 900 مگا پاسکال در صورتی که مصالح فولادی اعضای متصل شونده دارای حد تسلیم کمتر از 280 مگا پاسکال باشند استفاده از واشر سخت تخت در زیرکله پیچ و مهره الزامی میباشد با توجه به اینکه ما در ساختمانهای فولادی ار فولاد ST37 استفاده مکنیم که تنش آن برابر 235 مگاه پاسکال میباشد پس میتوان از واشر تخت سخت استفاده نمود .

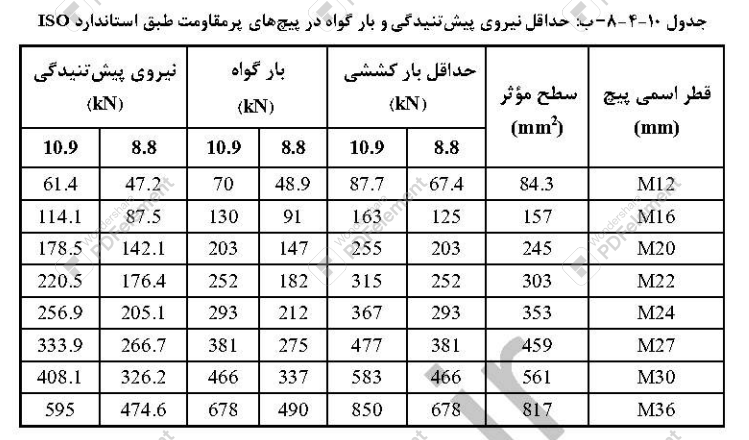

بار گواه :

در مبحث دهم جدول 10-4-8-الف و 10-4-8-ب مقدار نیروی مجاز بارگوه برای پیچ هایی با قطر های مختلف داده شده است .

حال سئوال اینجاست نیروی بار گوه چیست و چه تفاوتی با تنش کششی نهایی و تنش تسلیم پیچ دارد .مطابق تعریف مبحث دهم که در زیر جدول 10-4-8-ب آمده است بار گواه عبارت است از حداکثر بار (نیروی) ایمن که میتوان به پیچ و مهره بدون ایجاد تغییر شکل دائمی اعمال کرد

با یک مثال این تعریف را توضیح میدهیم فرض کنید یک پیچ به قطر 20 میلی متر (M20) با رده مقاومتی یا گرید 10.9 داریم می خواهیم مقاومت کششی این پیچ را بررسی کنیم با توجه به جدول 10-1-5 برای پیچ 10.9 داریم تنش کششی نهایی Fu = 1000 مگا پاسکال و تنش تسلیم آن برابر با 900=Fy مگا پاسکال (البته Fy برای پیچ های پر مقاومت کاربردی ندارد)

Fu چیست مقدار تنشی (تقسیم نیرو بر سطح مقطع پیچ)است که اگر بر پیچ وارد شود پیچ گسیخته و پاره میشود

Fy چیست مقدار تنشی (تقسیم نیرو بر سطح مقطع پیچ) است که اگربر پیچ وارد شود اصطلاحا پیچ جاری شده و وارد منطقه تغییر شکلهای پلاستیک میشود که اگر این تنش از روی پیچ برداشته شود این تغییر شکل و افزایش طول به حالت اولیه بر نمیگردد و دائمی میماند و از این به بعد اگر به پیچ نیروی بیشری وارد شود تغییر شکلها خیلی زیادشده و در نهایت در Fu گسیخته میشود .

بار گواه چیست : بار یا نیرویی است که در ان پیچ به تغییر شکلهای دائم نرسد و اصطلاحا جاری نشود و پیچ در این بار کارایی خود راحفظ کند که معمولا این نیرو 85 تا 90 درصد تنش تسلیم پیچ میباشد

با توجه به توضیحات بالا میتوان نتیجه گرفت یک ازمایش کشش داریم که مقاومت نهایی کششی پیچ را کنترل میکنیم و یک آزمایش داریم که مقدار ازدیاد طول مجاز پیچ را کنترل میکنیم که به آن بار گواه میگوییم

طراحی اتصالات پیچ و مهره

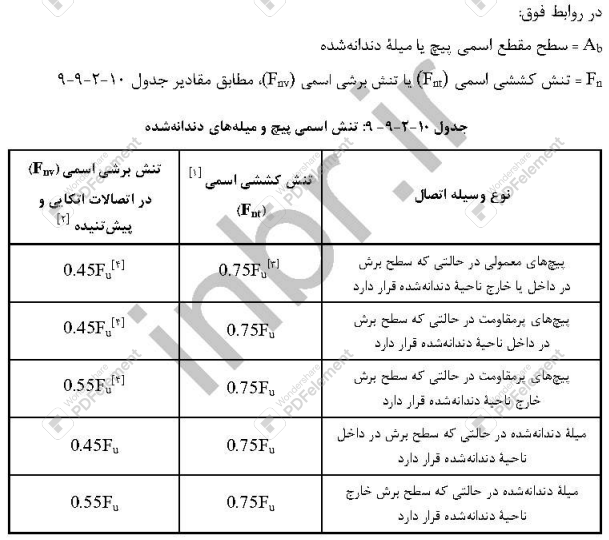

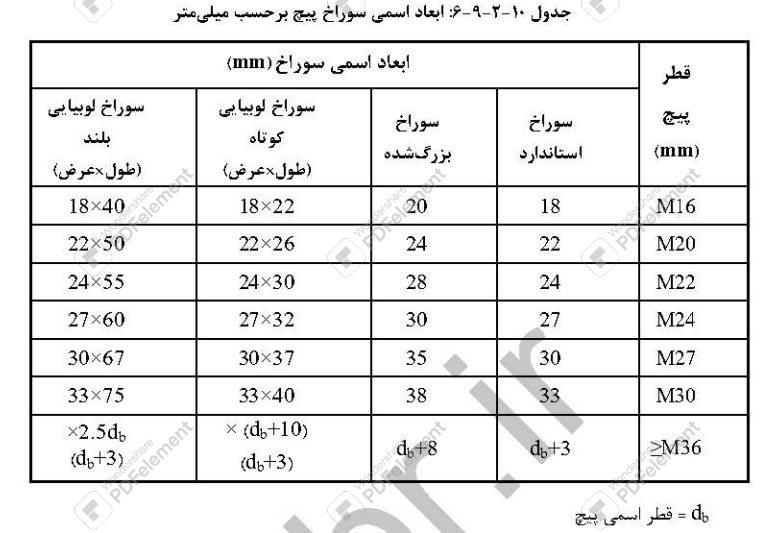

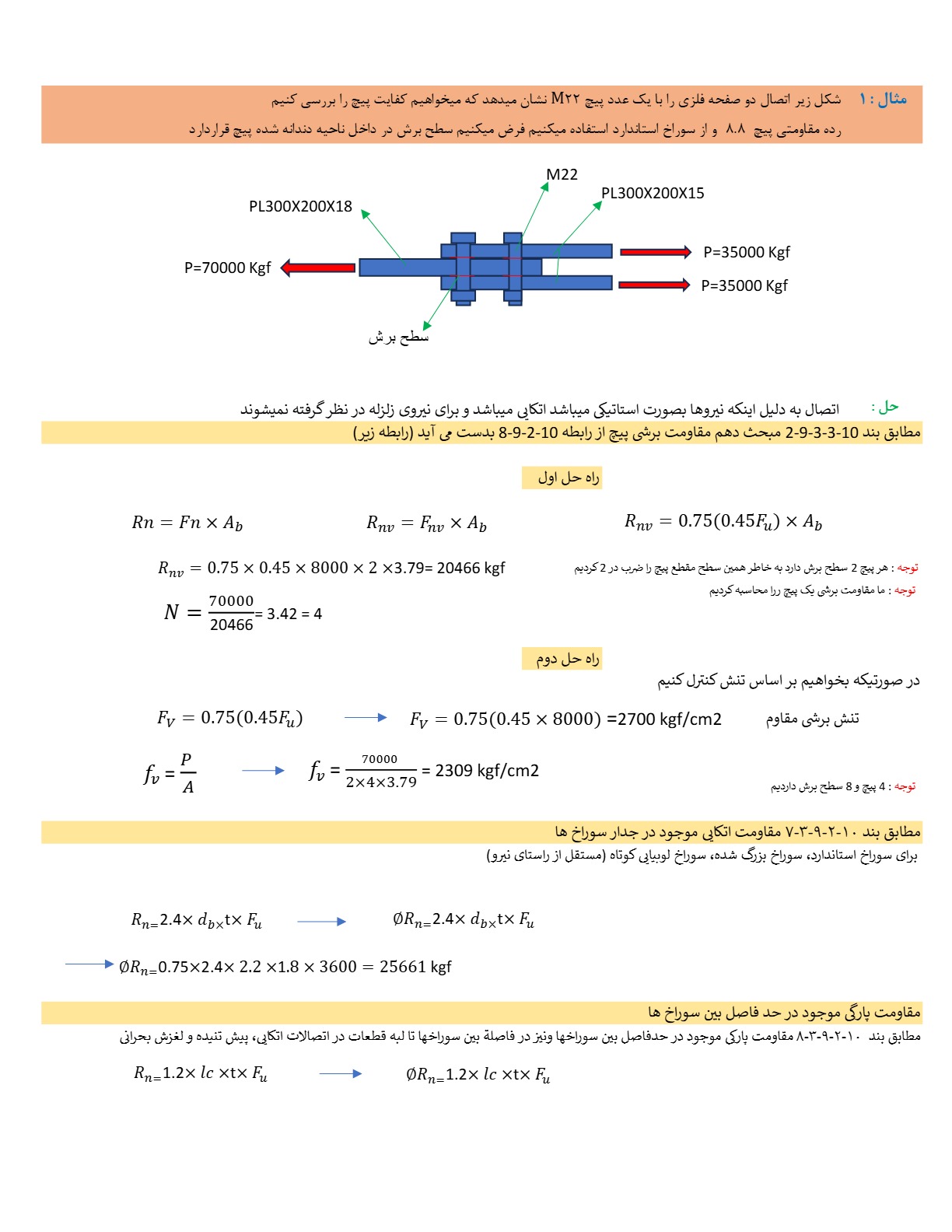

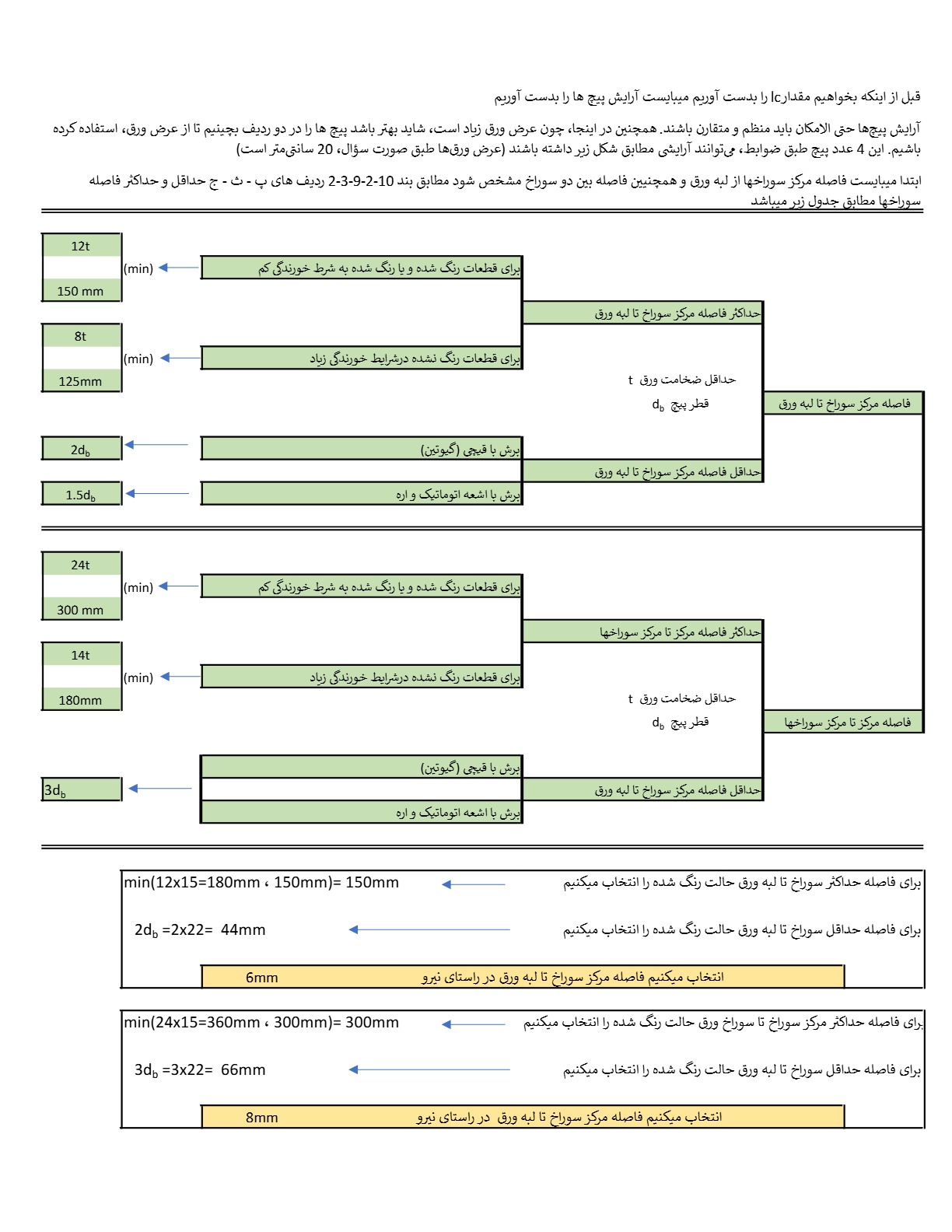

١٠-٢-٩-١ الزامات عمومى

١٠-٢-٩-١-١ مبانى طراحى

مقاومت موجود يك اتصال در روش LRFD برابر ØRn ودر روش ASD برابر Rn/Ω بوده ومطابق الزامات اين بخش، براساس كوچكترين مقدار از بين مقاومت اجزاى اتصال و وسايل اتصال، تعيين میشود.مقاومت موردنياز يك اتصال (Rr)، بايد بر مبناى تحليل سازه براى تركيبات بارگذارى متناظر باروش طراحی یا متناسب با ظرفیت باربری (مقاومت موجود) اجزای متصل شده، چنانچه در اين مبحث مشخص شده باشد، تعيين گردد.

تبصره: در اتصال اعضاى با نيروى محورى بايد سعى شود كه محورهاى ماربر مركز ثقل اعضا دريك نقطه در داخل صفحة اتصال با همديگر تلاقى كنند. در اتصالات پيچى از برون محورى هاى ناچیز میتوان صرفنظر کرد.

روش ضرايب بار و مقاومت (LRFD): طراحى وتناسب بندى اعضا، اجزاء واتصالات به نحوى كه مقاومت طراحى (حاصل ضرب مقاومت اسمى در ضريب كاهش مقاومت) آنها بزرگ تر یا مساوى مقاومت موردنياز آن ها تحت اثر تركيبات بارگذارى مربوط به این روش طراحی باشد.

روش مقاومت مجاز (ASD): طراحى وتناسب بندى اعضاء اجزاء واتصالات به نحوى كه مقاومت مجاز (مقاومت اسمى تقسيم بر ضريب اطمينان) آنها بزرگ تر یا مساوى مقاومت موردنياز آن ها تحت اثر تركيبات بارگذارى مربوط به این روش طراحی باشد.

١٠-٢-٩-١-٢ انواع اتصالات سازهاى

به طور كلى اتصالات تير به ستون در قاب هاى ساختمانى به سه دستة ساده ( Simple connections) ،

گيردار (Fully Restrained) و نيمه گيردار (Partially Restrained) تقسيم بندى مى شوند.

الف) اتصالات ساده: اتصالات سادة استاندارد به اتصالى گفته میشوند كه از نظر دوران انعطاف پذيربوده ولنگرى به تكيه گاه انتقال نمى دهند ودرنتيجه مى توان آنها را فقط در برابر برش (عکسالعمل تكیەگاه) و آثار ناشی از آن طراحى نمود. در صورت وجود نيروى محورى، آثار آن نیز باید در طراحی اتصال لحاظ شود. اتصالات ساده باید شرایط آزادی دوران در انتهاى اعضارا با جزئيات مناسب تأمين نمايند.

ب) اتصالات گيردار: اتصالات گیردار به اتصالاتی گفته میشوند که در آن چرخش نسبی بین اعضای متصل شده به یكدیگر ناچیز میباشد و می توان آنها را و معمولا تحت ائر بارهای بهرەبرداری داراى سختى بيش از بيست برابر سختى خمشى سكانتى تير (20EI/L) هستند.

ب) اتصالات نيمه گيردار: اتصالات نيمه گيردار به اتصالاتی گفته میشوند که مقدار سختی آنها بین دو حالت قبلی است. در تحليل سازه، برای مدل سازى این نوع اتصالات بايد از سختى به دست آمده از منحنى لنگر – دوران اتصال استفاده شود. منحنى لنگر- دوران اتصال نيمه گیردار باید به شيوة تحلیلی یا براساس نتایج آزمایشكاهی معتبر تعيين شود. اتصالات نيمه گیردار باید از مقاومت، سختی و ظرفیت تغییرشکل کافی برخوردار باشند.

در اتصالات نیمه گیردار میزان لنگر خمشی انتقال یافته از یک عضو به عضو دیگر کمتر از ظرفیت خمشی عضو است (۲۰) تا ۸۰ درصد ) . به عبارت دیگر لنگر خمشی انتقالی در اینگونه اتصالات نه به اندازه لنگر خمشی در اتصالات گیردار و نه به میزان لنگر انتقالی کوچک در اتصالات ساده است.

اتصال گیردار خمشی باید حداقل لنگری حدود ۹۰ لنگر گیرداری را انتقال دهد .

اتصال نیمه گیردار انتظار میرود لنگری حدود ۵۰ لنگر گیرداری را انتقال دهد.

اتصال ساده میتواند لنگری حدود ۱۰ تا ۲۰ لنگر گیرداری را انتقال دهد

اتصالات پیچی :

اتصالات پیچی از لحاظ نحوه اجرای پیچ ها سفت کردن آنها و مقاومت موجود آنها به شرح زیر به سه دسته اتکایی”، “پیش تنیده و لغزش بحرانی” تقسیم بندی می شوند.

توجه: برای هر پیچ باید واشر و مهره سازگار مورد استفاده قرار گیرد.

الف) – اتصالات پیچی اتکایی

اتصالاتی هستند که سفت کردن آنها در حد سفتی کامل بوده و به لحاظ مقاومت برشی پیچ ها نیروی برشی را از طریق اتکای تنه پیچ قلم پیچ به جداره سوراخ انتقال میدهند و از مقاومت لغزشی موجود بین سطوح تماس اتصال صرف نظر می شود

سفتی کامل نحوه سفت کردنی است که با یک آچار ساده و حداکثر توان یک کارگر معمولی یا چند دور آچارهای بادی و الکتریکی قابل حصول فرض میشود. در این حالت سطوح اتصال باید در تماس با یکدیگر قرار گیرند و تمامی پیچها باید به حدی سفت باشند که باز شدن آنها بدون آچار ممکن نباشد. ممکن است در یک اتصال با تعداد پیچ زیاد عمل سفت کردن هر بیچ چند بار انجامشود تا حصول این امر احراز گردد. در بستن پیچ های یک اتصال باید از قسمت سخت تر شروع به سفت کردن کرد تا این عمل موجب جدایش قطعات در قسمتهای دیگر نشود.

به جز مواردی که در بخش (ب) و (پ) بند 10-2-9-3مبحث دهم (اتصالات پیش تنیده و لغزنده) و نیز در اتصالات اعضای فشاری ساخته شده مطابق بند ۱۰-۲-۴-۶-۲ قید شده است استفاده از اتصالات اتکایی با پیچ های معمولی یا پر مقاومت مجاز است. مقاومت موجود پیچ ها در اتصالات اتکایی بر اساس بندهای ۱۰-۲-۹-۳-۳ و -10 ۴-۳-۹-۲-۱۰ و جدول ۱۰-۲-۹-۹ به دست می آید. همچنین مقاومت اتکایی و پارگی موجود باید مطابق بندهای ۱۰-۲-۹-۳-۷ و ۱۰-۲-۹-۳-۸ کنترل گردد.

ب )-اتصالات پیش تنیده :

اتصالات پیش تنیده اتصالاتی هستند که اولاً پیچ های آن از جنس فولاد پر مقاومت باشد و ثانیاً به لحاظ مشخصات هندسی قابلیت پیش تنیدگی داشته باشند و ثالثاً پیچ ها در هنگام سفت کردن پس از حصول حالت سفتی کامل به روش مناسبی پیش تنیده شوند. روشهای مناسب پیش تنیده کردن یک پیچ شامل روش سفت کردن اضافی مهره»، استفاده از واشر نیروسنج آچار مدرج کالیبره شده پیچهای کشش کنترل و استفاده از دیگر ابزارهای ویژه هستند. حداقل نیروی پیش تنیدگی در این پیچ ها باید مطابق مقادیر جدول ۱۰-۲-۹-۵مبحث دهم باشد. مقاومت برشی و اتکایی موجود این نوع اتصالات مطابق اتصالات اتکایی تعیین میگردد و در آنها از مقاومت لغزشی موجود سطوح تماس اتصال صرف نظر میشود در اتصالات پیش تنیده به غیر از اتصالاتی که ملاک طراحی آنها نیروهای ناشی از زلزله بوده و باید الزامات فصل ۱۰-۳ این مبحث برای سطوح تماس آنها تأمین شود رعایت شرایط اضافی الزامی نیست. استفاده از این نوع اتصالات علاوه بر مواردی که در این مبحث ذکر شده در شرایط زیر الزامی است.

در اتصالات اعضای فشاری ساخته شده مطابق الزامات بخش ۱۰-۲-۴ مبحث دهم

در اتصالاتی که تحت اثر ارتعاش احتمال شل شدگی پیچ ها وجود داشته باشد.

در مواقعی که اتصال تحت اثر نیروهای رفت و برگشتی قابل ملاحظه قرار دارد.

در مواقعی که اتصال تحت اثربارهای خستگی آور بدون برگشت جهت بار قرار دارد.

کلیه پیچ ها در رده مقاومتی A490 مطابق استاندارد ASTM و 10.9 مطابق استانداردهای EN و ISIRI و بالاتر که تحت اثر نیروی کششی همراه با نیروی برشی یا بدون آن و با یا بدون اثرخستگی قراردارند.

پ)- اتصالات لغزش بحرانی:

اتصالات لغزش بحرانی اتصالاتی هستند که در آنها پیچ ها مانند پیچ های پیش تنیده به یکی از روشهای مجاز سفت میشوند؛ لیکن انتقال نیروی برشی در اتصال توسط مقاومت در برابر لغزش بین سطوح در تماس اتصال انجام میپذیرد. در اتصالات لغزش بحرانی، سطوح تماس باید دارای وضعیت سطحی کلاس A یا B مطابق بند ۱۰-۲-۹-۳-۵ باشد. در سطوح در تماس این نوع اتصالات نباید لغزش رخ دهد و پیچ به جداره سوراخ اتکاه نمی یابد. با این وجود، مقاومت اتکایی و پارگی موجود باید مطابق بندهای ۱۰-۲-۹-۳-۷ و ۱۰-۲-۹-۳-۸ کنترل شود. مقاومت موجود این پیچ ها مطابق بند ۱۰-۲-۹-۳-۵ و ۱۰-۲-۹-۳-۶ انجام می پذیرد. استفاده از اتصالات لغزش بحرانی علاوه بر مواردی که در سایر بخشهای این مبحث ذکر شده در شرایط زیر الزامی است.

در کلیه مواردی که لغزش در اتصال موجب تا پایداری یا کاهش مقاومت موجود سازه می شود.

در مواقعی که اتصال تحت اثر نیروهای دینامیکی با تکرار زیاد توام با اثر خستگی قرار دارد. مطابق این مبحث بارهای باد و زلزله در ردیف بارهای دینامیکی با تکرار زیاد قرار نمی گیرند.

در مواردی که در اتصال از سوراخ بزرگ شده یا لوبیایی در امتداد نیرو استفاده شده باشد و استفاده از آنها در این مبحث مجاز شمرده شده باشد.

در اتصال انتهای ورقهای پوششی بالهای نیز مطابق بند ۱۰-۲-۵-۱۳

p=100*300=30000

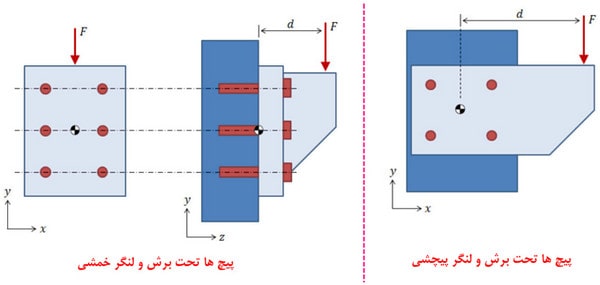

مکانیزم انتقال نیرو در اتصالات اتکایی و پیش تنیده :

پیچها همیشه در مقابل نیروهای وارده رفتار کششی و یا برشی دارند به عنوان مثال اگر به یک تیر کنسولی نیروی عمود بر محور تیر وارد شود بسته به نحوه اتصال تیر به ستون لنگر خمشی یا پیچشی ایجاد میشود که همین لنگر خمشی باعث تولید نیروی کششی و لنگر پیچشی باعث نیروی برشی در پیچ میکند که میبایست پیچ برای کشش یا برش طراحی شود پس میتوان گفت در اتصالات پیچی ، پیچ برای لنگر خمشی و لنگر پیچشی طراحی نمیشود بله تحت اثر این لنگرها برای برش و کشش طراحی میشود در بعضی مواقع مانند شکل زیر پیچها متوانند تحت تاثیر لنگر خمشی هم رفتار برشی و هم رفتار کششی داشته باشند که میبایست برای بحرانی ترین حالت برش و کشش طراحی شوندلذا با توجه به این توضیحات مبحث دهم مقررات ملی ساختمان ویرایش پنجم تنش های کششی تسلیم و نهایی برای پیچها با رده های مختلف را در جدول 10-2-9-9 داده است

در سازه های خرپایی ماننده تیرها و سازه های مشبک ماننده برجهای خط انتقال فشار قوی در المانها و اعضای آنها نیروهای محوری فشاری و یا کششی ایجاد میشود که این نیرو ها باعث ایجاد برش در پیچها میشوند

مطابق بند ١٠-٢-٩-٣-٣ مقاومت كششى وبرشى موجود پيجها وميله هاى دندانه شده در اتصالات اتكايي و پيش تنيده

سطح مقطع اسمى پيچها (خارج از ناحية دندانه شده) وميله هاى دندانه شده (خارج از ناحية دندانه شده) ملاك است. همچنين درمواردی كه ميله های دندانه شده از ميلگرد آجدار ساخته مى شوند، در تعيين مقاومت هاى موجودآنها، سطح مقطع ناحية تراشكارى شده (خارج از ناحية دندانه شده)، كه عموماً كوچک تر از قطر زمینۀ میلگرد است، ملاک محاسبه خواهد بود.

در اتصالات اتكايى وبيش تنيده، در طراحى به روش LRFD مقاومت كششى وبرشى طراحى مساوى ØRn و در طراحى به روش ASD مقاومت كششى وبرشى مجاز مساوى Rn/Ω بوده كه درآن مقدار Rn براى پيچهاى معمولى، پيچهاى پرمقاومت و ميله هاى دندانه شده بايد براساس حالتهای حدی گسیختگی کششی و برشی از رابطة زير تعيين شود:

![]()

2 نظر

سلام من هم مقاله روخوندم خیلی خوب بود چیزهای زیادی یادگرفتم امیدوارم موفق باشید

با سلام من مقاله شمارو خوندم مطالب خوبی نوشته بودید به اصلاعات من در خصوص پیچ و مهره خیلی اضافه شد ممنون از زحماتتون